1 Lasertulostimen sisäinen rakenne

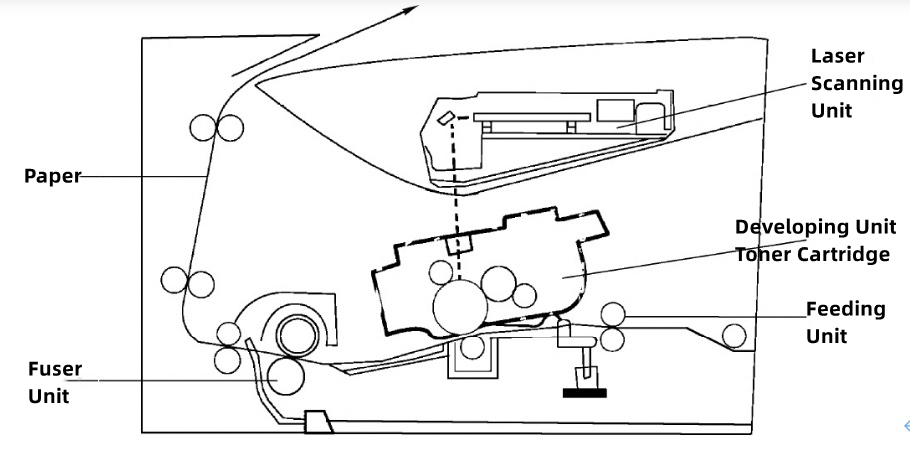

Lasertulostimen sisäinen rakenne koostuu neljästä pääosasta, kuten kuvassa 2-13 on esitetty.

Kuva 2-13 Lasertulostimen sisäinen rakenne

(1) Laseryksikkö: lähettää tekstitiedoilla varustetun lasersäteen valottaakseen valoherkän rummun.

(2) Paperinsyöttöyksikkö: ohjaa paperin tuloa tulostimeen ja poistumista tulostimesta oikeaan aikaan.

(3) Kehitysyksikkö: Peitä valoherkän rummun paljastunut osa väriaineella, jotta muodostuu paljaalla silmällä näkyvä kuva, ja siirrä se paperin pinnalle.

(4) Kiinnitysyksikkö: Paperin pintaa peittävä väriaine sulatetaan ja kiinnitetään tiukasti paperiin paineen ja lämmön avulla.

2 Lasertulostimen toimintaperiaate

Lasertulostin on tulostuslaite, joka yhdistää laserskannaustekniikan ja elektronisen kuvantamistekniikan. Lasertulostimilla on erilaisia toimintoja eri malleissa, mutta toimintajärjestys ja periaate ovat samat.

Esimerkkinä käytettäessä HP:n tavallisia lasertulostimia, työjärjestys on seuraava.

(1)Kun käyttäjä lähettää tulostuskomennon tulostimelle tietokoneen käyttöjärjestelmän kautta, tulostettava graafinen informaatio muunnetaan ensin binääritiedoksi tulostinohjaimen kautta ja lähetetään lopuksi pääohjauskortille.

(2)Pääohjauskortti vastaanottaa ja tulkitsee ajurin lähettämän binääritiedon, sovittaa sen lasersäteeseen ja ohjaa laseria lähettämään valoa tämän tiedon mukaisesti. Samanaikaisesti latauslaite lataa valoherkän rummun pinnan. Sitten laserskannausosa tuottaa graafista tietoa sisältävän lasersäteen valottaakseen valoherkän rummun. Valotuksen jälkeen väriainerummun pinnalle muodostuu sähköstaattinen latentti kuva.

(3)Kun värikasetti on kosketuksissa kehitysjärjestelmän kanssa, piilevä kuva muuttuu näkyväksi grafiikaksi. Siirtojärjestelmän läpi kulkiessaan väriaine siirtyy paperille siirtolaitteen sähkökentän vaikutuksesta.

(4)Siirron jälkeen paperi koskettaa sähköä hävittävää sahaterää ja purkaa paperin varauksen maahan. Lopuksi se siirtyy korkean lämpötilan kiinnitysjärjestelmään, jossa väriaineen muodostama grafiikka ja teksti integroituvat paperiin.

(5)Kun graafiset tiedot on tulostettu, puhdistuslaite poistaa siirtämättömän väriaineen ja siirtyy seuraavaan työsykliin.

Kaikkien edellä mainittujen työprosessien on käytävä läpi seitsemän vaihetta: lataus, valotus, kehitys, siirto, virran poisto, korjaus ja puhdistus.

1>. Lataus

Jotta valoherkkä rumpu imee väriainetta graafisten tietojen mukaisesti, valoherkkä rumpu on ensin ladattava.

Markkinoilla on tällä hetkellä kaksi tulostimien latausmenetelmää, toinen on koronalataus ja toinen lataustelalla, joilla molemmilla on omat ominaisuutensa.

Koronalataus on epäsuora latausmenetelmä, jossa valoherkän rummun johtavaa alustaa käytetään elektrodina ja ohut metallilanka asetetaan valoherkän rummun lähelle toisena elektrodina. Kopioinnin tai tulostuksen aikana johtimeen kohdistetaan erittäin korkea jännite, ja johtimen ympärille muodostuu voimakas sähkökenttä. Sähkökentän vaikutuksesta koronalangan kanssa samanpolaarisuuden omaavat ionit virtaavat valoherkän rummun pinnalle. Koska valoherkän rummun pinnalla olevalla valoreseptorilla on suuri resistanssi pimeässä, varaus ei virtaa pois, joten valoherkän rummun pintapotentiaali jatkaa nousuaan. Kun potentiaali nousee korkeimpaan vastaanottopotentiaaliin, latausprosessi päättyy. Tämän latausmenetelmän haittana on, että säteilyä ja otsonia syntyy helposti.

Latausrullien lataus on kontaktilatausmenetelmä, joka ei vaadi korkeaa latausjännitettä ja on suhteellisen ympäristöystävällinen. Siksi useimmat lasertulostimet käyttävät latausrullia lataamiseen.

Otetaan esimerkkinä lataustelan lataus, jotta ymmärrämme lasertulostimen koko toimintaprosessin.

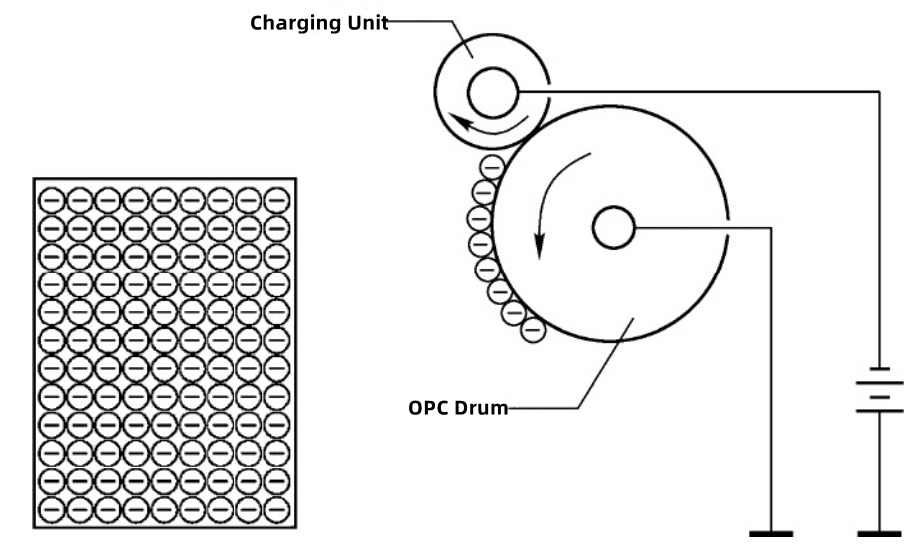

Ensin korkeajännitepiiriosa tuottaa korkeajännitteen, joka lataa valoherkän rummun pinnan tasaisella negatiivisella sähköllä latauskomponentin kautta. Kun valoherkkä rumpu ja lataustela ovat pyörineet synkronisesti yhden syklin ajan, koko valoherkän rummun pinta latautuu tasaisella negatiivisella varauksella, kuten kuvassa 2-14 on esitetty.

Kuva 2-14 Latauksen kytkentäkaavio

2>. altistuminen

Valotus suoritetaan valoherkän rummun ympärillä, jota valotetaan lasersäteellä. Valoherkän rummun pinta on valoherkkä kerros, valoherkkä kerros peittää alumiiniseosjohtimen pinnan ja alumiiniseosjohdin on maadoitettu.

Valoherkkä kerros on valoherkkä materiaali, jolle on ominaista sähkönjohtavuus valolle altistettuna ja eristys ennen valotusta. Ennen valotusta latauslaite lataa tasaisen varauksen, ja lasersäteilyn jälkeen säteilytetty kohta muuttuu nopeasti johtimeksi ja johtaa alumiiniseosjohtimen kanssa, jolloin varaus vapautuu maahan muodostaen tekstialueen painopaperille. Lasersäteilemätön kohta säilyttää alkuperäisen varauksen muodostaen tyhjän alueen painopaperille. Koska tämä merkkikuva on näkymätön, sitä kutsutaan sähköstaattiseksi piileväksi kuvaksi.

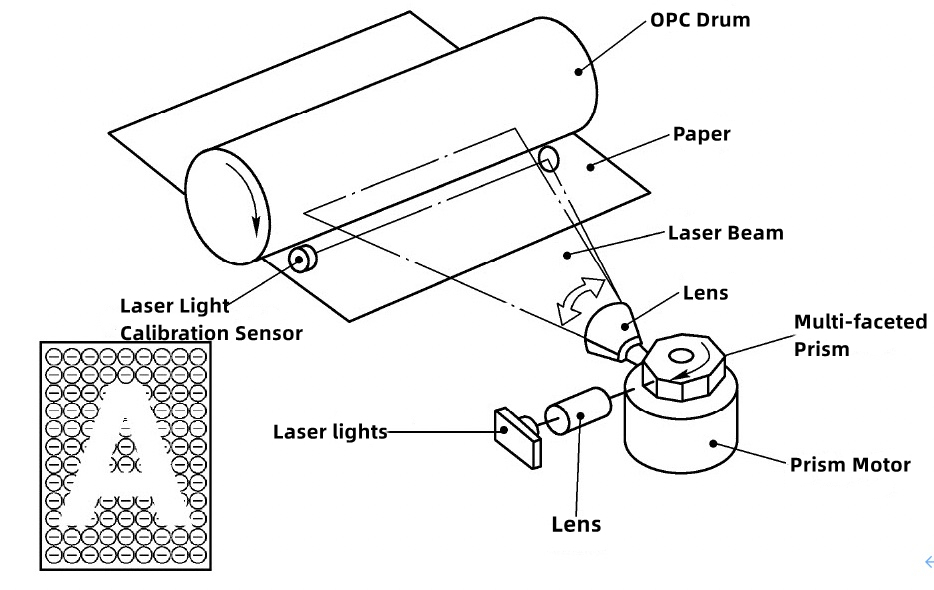

Skanneriin on asennettu myös synkroninen signaalianturi. Tämän anturin tehtävänä on varmistaa, että skannausetäisyys on tasainen, jotta valoherkän rummun pintaan säteilevä lasersäde saavuttaa parhaan mahdollisen kuvantamisvaikutuksen.

Laserlamppu lähettää merkkitietoja sisältävän lasersäteen, joka osuu pyörivään monitahoiseen heijastavaan prismaan. Heijastava prisma heijastaa lasersäteen valoherkän rummun pinnalle linssiryhmän läpi, jolloin valoherkkä rumpu skannataan vaakasuunnassa. Päämoottori pyörittää valoherkkää rumpua jatkuvasti, jolloin lasersäteilevä lamppu skannaa valoherkän rummun pystysuunnassa. Valotusperiaate on esitetty kuvassa 2-15.

Kuva 2-15 Valotuksen kaaviokuva

3>. kehitys

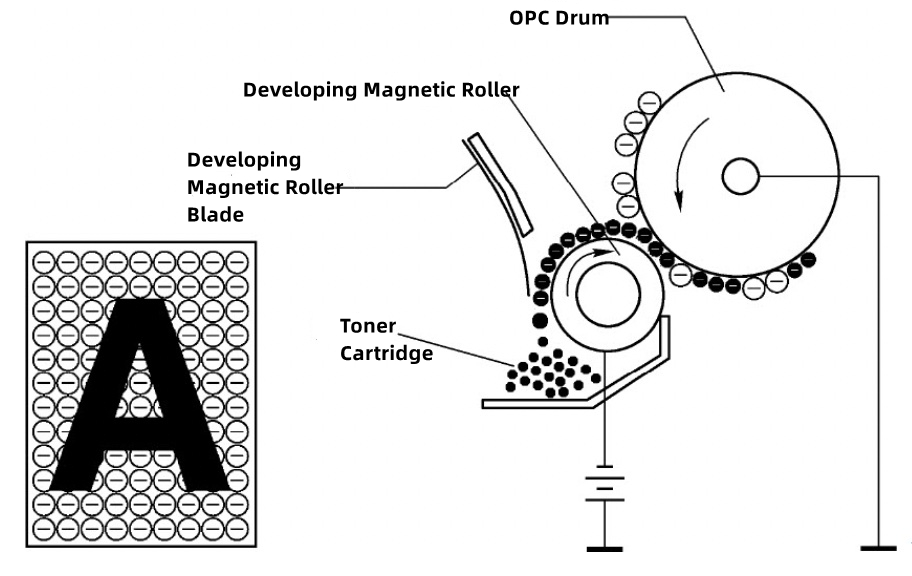

Kehitys on prosessi, jossa sähkövarausten hylkimisen ja vastakkaisten sukupuolten vetovoiman periaatteella muutetaan paljaalla silmällä näkymätön sähköstaattinen latentti kuva näkyväksi grafiikaksi. Magneettirullan (jota kutsutaan myös kehitysmagneettirullaksi tai lyhyesti magneettirullaksi) keskellä on magneettilaite, ja jauhesäiliössä oleva väriaine sisältää magneettisia aineita, jotka magneetti voi absorboida, joten väriaineen on oltava magneettisen kehityksen magneettirullan keskellä vetämällä sitä puoleensa.

Kun valoherkkä rumpu pyörii asentoon, jossa se on kosketuksissa kehittyvän magneettirullan kanssa, laserin säteilyttämättömällä valoherkän rummun pinnan osalla on sama napaisuus kuin väriaineella, eikä se absorboi väriainetta. Laserin säteilyttämällä osalla on taas sama napaisuus kuin väriaineella. Päinvastoin, samaa sukupuolta hylkivän ja vastakkaista sukupuolta vetävän periaatteen mukaisesti väriaine absorboituu valoherkän rummun pinnalle, johon laser säteilytetään, ja pinnalle muodostuu näkyviä väriainegrafiikoita, kuten kuvassa 2-16 on esitetty.

Kuva 2-16 Kehitysperiaatekaavio

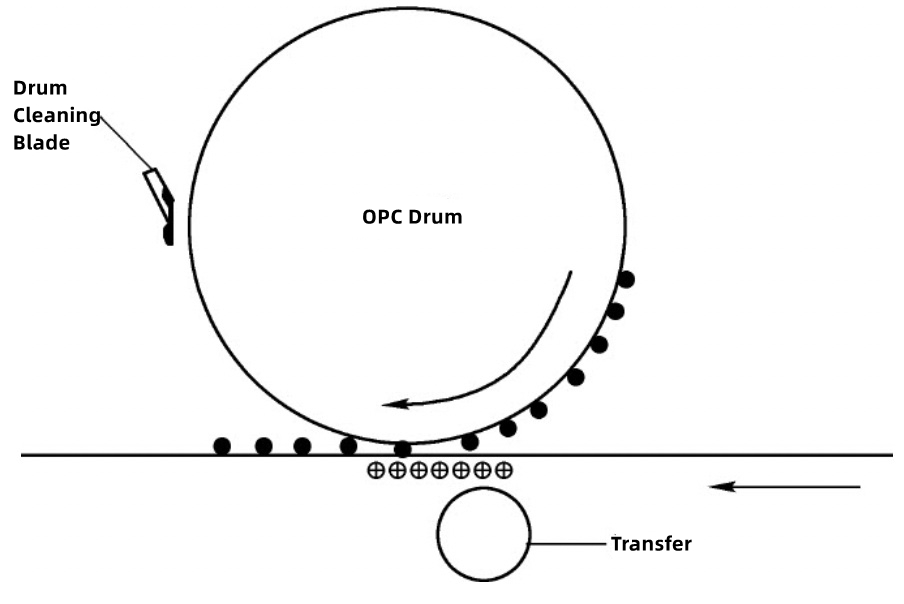

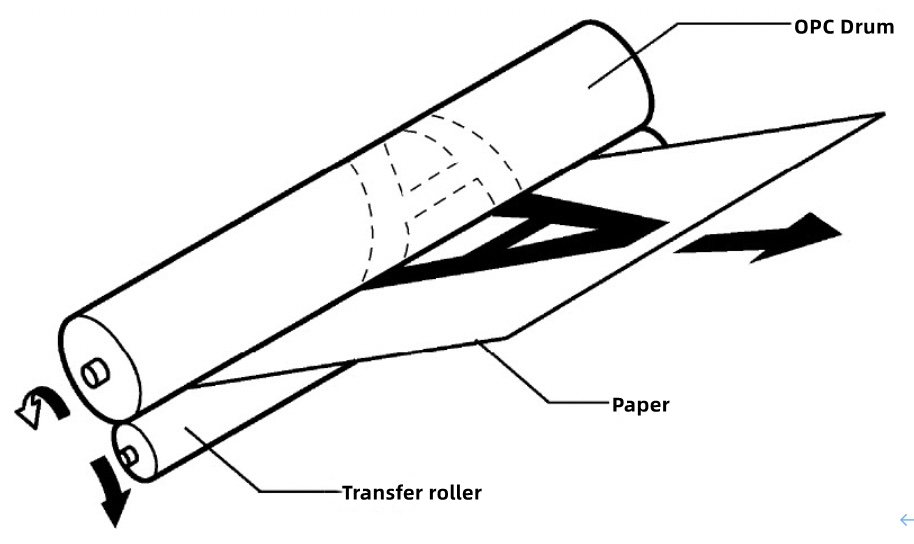

4>. siirtotulostus

Kun väriaine siirretään valoherkän rummun avulla tulostuspaperin läheisyyteen, paperin kääntöpuolella on siirtolaite, joka kohdistaa korkean paineen paperin kääntöpuolelle. Koska siirtolaitteen jännite on korkeampi kuin valoherkän rummun valotusalueen jännite, väriaineen muodostama grafiikka ja teksti siirtyvät tulostuspaperille latauslaitteen sähkökentän vaikutuksesta, kuten kuvassa 2-17 on esitetty. Grafiikka ja teksti näkyvät tulostuspaperin pinnalla, kuten kuvassa 2-18 on esitetty.

Kuva 2-17 Siirtotulostuksen kaaviokuva (1)

Kuva 2-18 Siirtotulostuksen kaaviokuva (2)

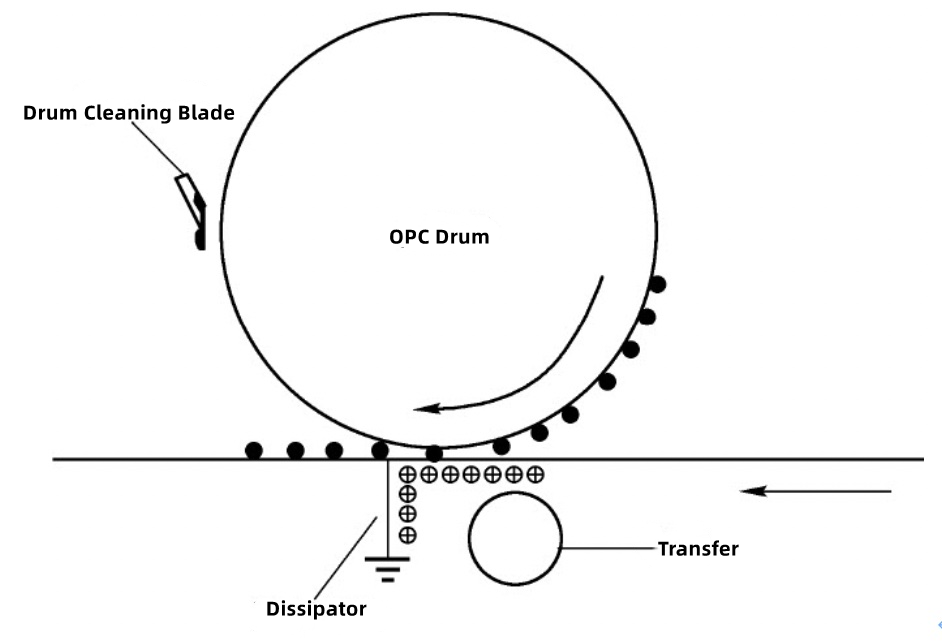

5>. Hävittää sähköä

Kun väriainekuva siirtyy tulostuspaperille, väriaine peittää vain paperin pinnan, ja väriaineen muodostama kuvarakenne tuhoutuu helposti tulostuspaperin kuljetusprosessin aikana. Jotta väriainekuvan eheys ennen kiinnitystä varmistetaan, se kulkee siirron jälkeen staattisen sähkön poistolaitteen läpi. Sen tehtävänä on poistaa napaisuus, neutraloida kaikki varaukset ja tehdä paperista neutraali, jotta paperi pääsee kiinnitysyksikköön sujuvasti ja varmistaa tulostuslaadun, kuten kuvassa 2-19 on esitetty.

Kuva 2-19 Tehon eliminoinnin kytkentäkaavio

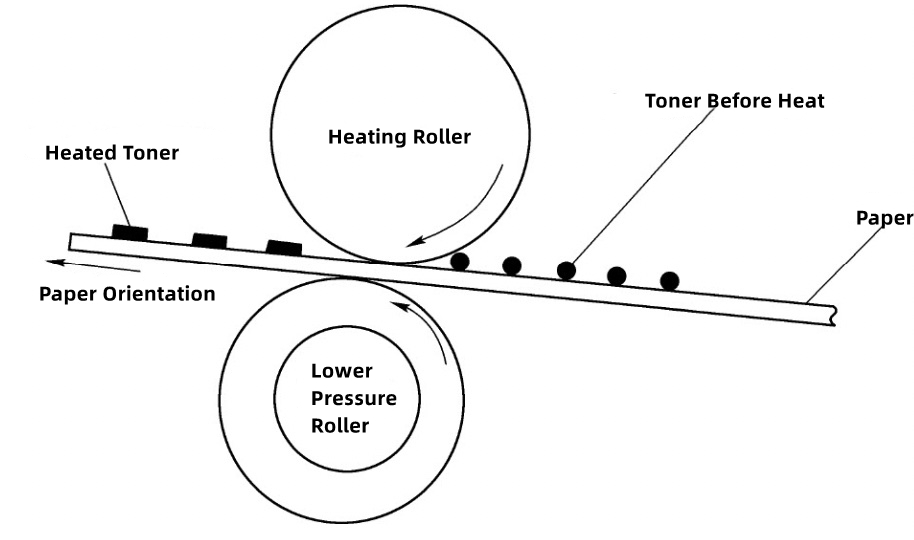

6>. kiinnitys

Lämmitys ja kiinnitys on prosessi, jossa tulostuspaperille adsorboituneeseen väriainekuvaan kohdistetaan painetta ja lämmitystä, jotta väriaine sulaa ja uppoaa tulostuspaperiin muodostaen kiinteän kuvan paperin pinnalle.

Väriaineen pääkomponentti on hartsi, jonka sulamispiste on noin 100 °C ja kiinnitysyksikön lämmitystelan lämpötila on noin 180 °C.

Tulostusprosessin aikana, kun kiinnityslaitteen lämpötila saavuttaa noin 180 °C:n ennalta määrätyn lämpötilan, kun väriainetta imevä paperi kulkee lämmitystelan (tunnetaan myös ylätelana) ja painekumitelan (tunnetaan myös alatelana) välisen raon läpi, kiinnitysprosessi on valmis. Syntyvä korkea lämpötila lämmittää väriainetta, joka sulattaa sen paperilla muodostaen siten kiinteän kuvan ja tekstin, kuten kuvassa 2-20 on esitetty.

Kuva 2-20 Kiinnityksen periaatekaavio

Koska lämmitystelan pinta on päällystetty pinnoitteella, joka ei tartu helposti väriaineeseen, väriaine ei tartu lämmitystelan pintaan korkean lämpötilan vuoksi. Kiinnityksen jälkeen erotuskynsi erottaa tulostuspaperin lämmitystelasta ja lähettää sen ulos tulostimesta paperinsyöttötelan kautta.

7>. puhdas

Puhdistusprosessissa kaavitaan pois valoherkän rummun väriaine, joka ei ole siirtynyt paperin pinnalta jäteväriainesäiliöön.

Siirtoprosessin aikana valoherkän rummun väriainekuvaa ei voida siirtää kokonaan paperille. Jos rumpua ei puhdisteta, valoherkän rummun pinnalle jäänyt väriaine siirtyy seuraavaan tulostusjaksoon, mikä tuhoaa uuden kuvan ja vaikuttaa siten tulostuslaatuun.

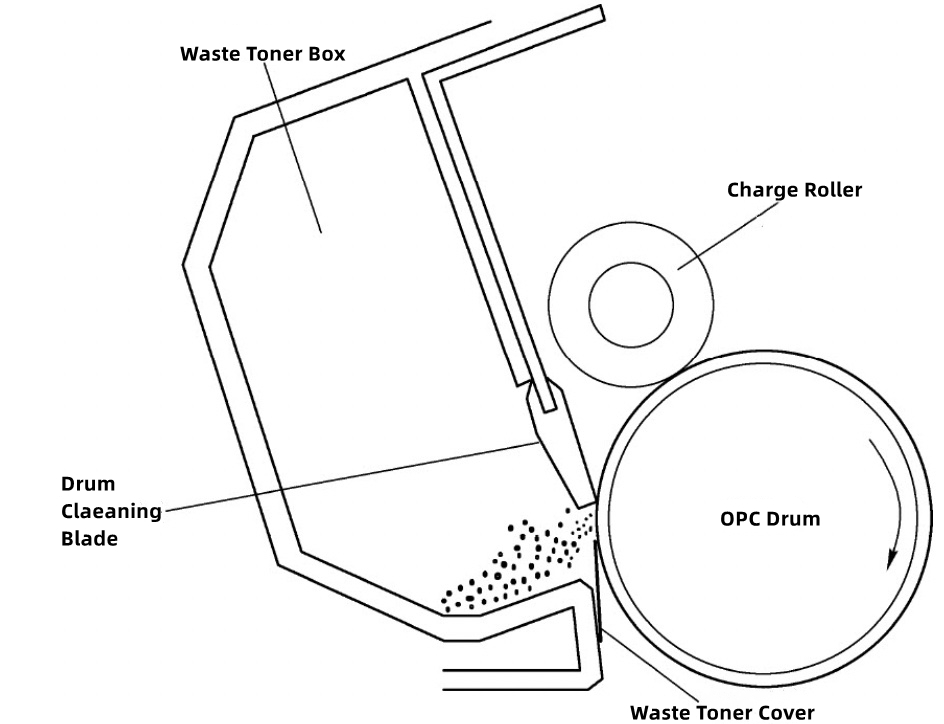

Puhdistusprosessi suoritetaan kumikaapimella, jonka tehtävänä on puhdistaa valoherkkä rumpu ennen seuraavaa valoherkän rummun tulostussykliä. Koska kumipuhdistuskaapimen terä on kulutusta kestävä ja joustava, se muodostaa leikkauskulman valoherkän rummun pintaan nähden. Kun valoherkkä rumpu pyörii, kaavin kaapii pinnalla olevan väriaineen jäteväriainesäiliöön, kuten kuvassa 2-21 on esitetty.

Julkaisun aika: 20. helmikuuta 2023