1 Lazer yazıcının iç yapısı

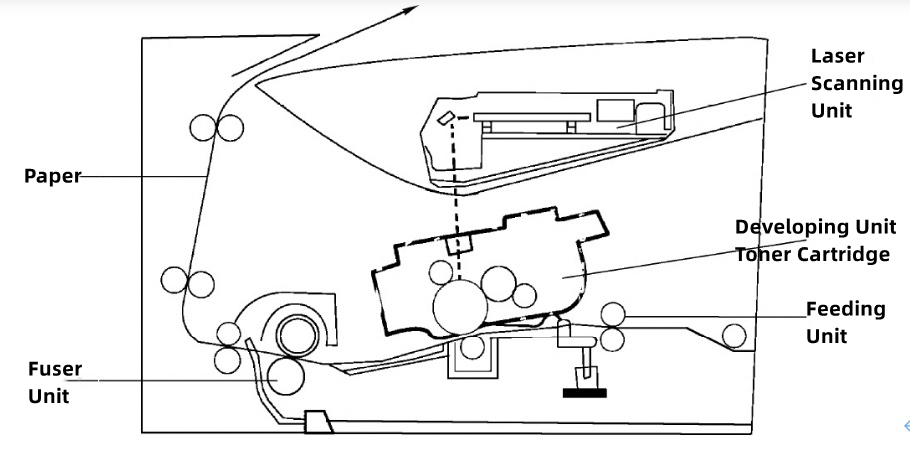

Lazer yazıcının iç yapısı Şekil 2-13'te görüldüğü gibi dört ana parçadan oluşur.

Şekil 2-13 Lazer yazıcının iç yapısı

(1) Lazer Ünitesi: Işığa duyarlı tamburu açığa çıkarmak için metin bilgisi içeren bir lazer ışını yayar.

(2) Kağıt Besleme Ünitesi: Kağıdın uygun zamanda yazıcıya girmesini ve yazıcıdan çıkmasını kontrol eder.

(3) Geliştirme Ünitesi: Fotosensitif tamburun açıkta kalan kısmını tonerle kaplayarak çıplak gözle görülebilecek bir resim oluşturun ve bunu kağıdın yüzeyine aktarın.

(4) Sabitleme Ünitesi: Kağıdın yüzeyini kaplayan toner, basınç ve ısıtma kullanılarak eritilir ve kağıda sıkıca sabitlenir.

2 Lazer yazıcının çalışma prensibi

Lazer yazıcı, lazer tarama teknolojisi ile elektronik görüntüleme teknolojisini birleştiren bir çıktı aygıtıdır. Lazer yazıcılar, farklı modellere bağlı olarak farklı işlevlere sahiptir, ancak çalışma sırası ve prensibi aynıdır.

Standart HP lazer yazıcıları örnek alırsak çalışma sırası şu şekildedir.

(1)Kullanıcı, bilgisayar işletim sistemi aracılığıyla yazıcıya yazdırma komutu gönderdiğinde, yazdırılacak grafik bilgisi önce yazıcı sürücüsü aracılığıyla ikili bilgiye dönüştürülür ve son olarak ana kontrol kartına gönderilir.

(2)Ana kontrol kartı, sürücü tarafından gönderilen ikili bilgileri alıp yorumlar, lazer ışınına göre ayarlar ve lazer parçasının bu bilgilere göre ışık yaymasını kontrol eder. Aynı zamanda, ışığa duyarlı tamburun yüzeyi şarj cihazı tarafından şarj edilir. Ardından, lazer tarama parçası tarafından grafik bilgi içeren lazer ışını üretilerek ışığa duyarlı tambur açığa çıkarılır. Pozlama sonrasında toner tamburunun yüzeyinde elektrostatik gizli bir görüntü oluşur.

(3)Toner kartuşu, geliştirme sistemiyle temas ettikten sonra, gizli görüntü görünür grafiklere dönüşür. Transfer sisteminden geçerken, toner, transfer cihazının elektrik alanının etkisi altında kağıda aktarılır.

(4)Transfer tamamlandıktan sonra kağıt, elektrik dağıtan testere dişiyle temas eder ve kağıt üzerindeki yükü yere boşaltır. Son olarak, yüksek sıcaklık sabitleme sistemine girer ve tonerin oluşturduğu grafik ve metinler kağıda entegre olur.

(5)Grafiksel bilgilerin basımı tamamlandıktan sonra temizleme cihazı, transfer edilmemiş toneri temizler ve bir sonraki çalışma döngüsüne girer.

Yukarıda belirtilen tüm çalışma süreçleri yedi aşamadan geçmelidir: şarj etme, pozlama, geliştirme, transfer, güç giderme, sabitleme ve temizleme.

1>. Şarj

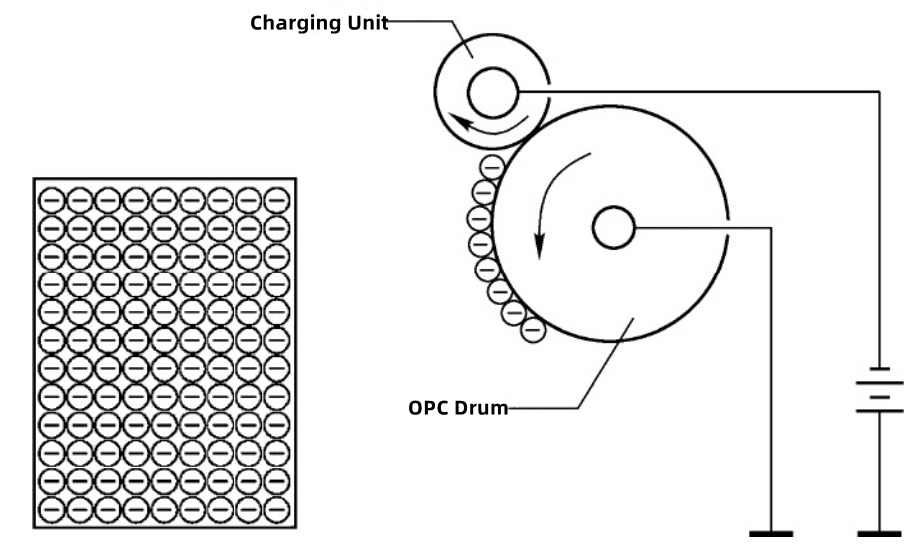

Fotosensitif tamburun toneri grafiksel bilgilere göre emmesi için öncelikle fotosensitif tamburun şarj edilmesi gerekmektedir.

Şu anda piyasada yazıcılar için iki adet şarj yöntemi bulunmaktadır, biri korona şarjı, diğeri ise şarj silindiri şarjıdır, her ikisinin de kendine has özellikleri vardır.

Korona şarjı, fotosensitif tamburun iletken alt tabakasını elektrot olarak kullanan ve fotosensitif tamburun yakınına diğer elektrot olarak çok ince bir metal telin yerleştirildiği dolaylı bir şarj yöntemidir. Kopyalama veya yazdırma sırasında, tele çok yüksek bir voltaj uygulanır ve telin etrafındaki boşluk güçlü bir elektrik alanı oluşturur. Elektrik alanının etkisi altında, korona teliyle aynı polariteye sahip iyonlar fotosensitif tamburun yüzeyine akar. Fotosensitif tamburun yüzeyindeki fotoreseptör karanlıkta yüksek bir dirence sahip olduğundan, yük akıp gitmez, bu nedenle fotosensitif tamburun yüzey potansiyeli yükselmeye devam eder. Potansiyel en yüksek kabul potansiyeline yükseldiğinde, şarj işlemi sona erer. Bu şarj yönteminin dezavantajı, radyasyon ve ozon üretmenin kolay olmasıdır.

Şarj silindiri şarjı, yüksek şarj voltajı gerektirmeyen ve nispeten çevre dostu bir temaslı şarj yöntemidir. Bu nedenle çoğu lazer yazıcı, şarj etmek için şarj silindirleri kullanır.

Lazer yazıcının tüm çalışma sürecini anlamak için şarj silindirinin şarj edilmesini örnek olarak ele alalım.

Öncelikle, yüksek voltajlı devre parçası yüksek voltaj üretir ve bu voltaj, şarj bileşeni aracılığıyla fotosensitif tamburun yüzeyine homojen negatif elektrik yükler. Fotosensitif tambur ve şarj silindiri bir tur boyunca senkronize döndükten sonra, fotosensitif tamburun tüm yüzeyi, Şekil 2-14'te gösterildiği gibi homojen negatif yükle yüklenir.

Şekil 2-14 Şarj işleminin şematik diyagramı

2>. maruz kalma

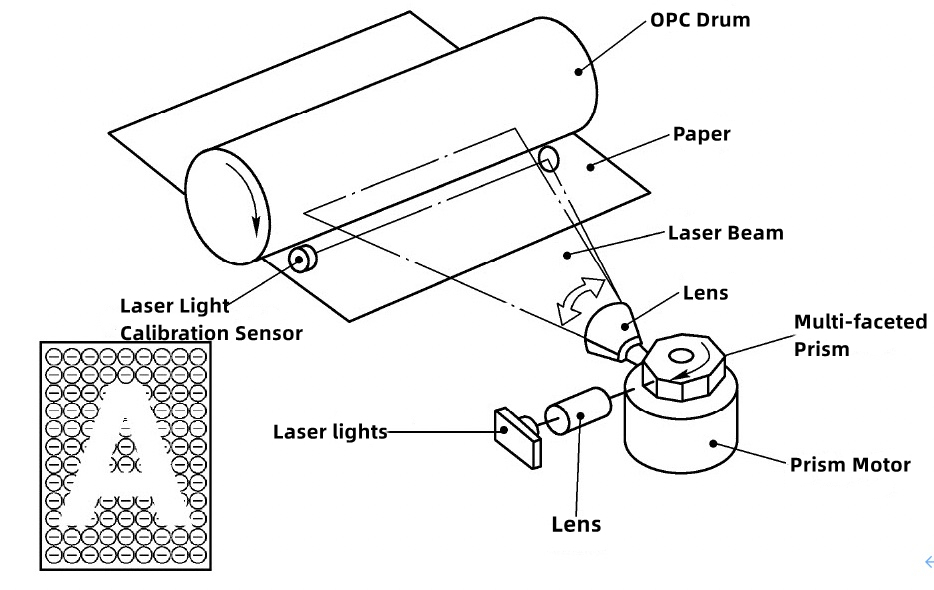

Pozlama, lazer ışınıyla pozlanan ışığa duyarlı bir tambur etrafında gerçekleştirilir. Işığa duyarlı tamburun yüzeyi ışığa duyarlı bir tabakadır, ışığa duyarlı tabaka alüminyum alaşımlı iletkenin yüzeyini kaplar ve alüminyum alaşımlı iletken topraklanmıştır.

Işığa duyarlı tabaka, ışığa maruz kaldığında iletken, ışığa maruz kalmadan önce ise yalıtkan olma özelliğiyle öne çıkan ışığa duyarlı bir malzemedir. Işınlamadan önce, şarj cihazı tarafından homojen yük yüklenir ve lazerle ışınlanan bölge, alüminyum alaşımlı iletkenle hızla iletken hale gelerek iletkenlik kazanır. Böylece yük, baskı kağıdındaki metin alanını oluşturmak üzere zemine salınır. Lazerle ışınlanmayan bölge ise orijinal yükünü koruyarak baskı kağıdında boş bir alan oluşturur. Bu karakter görüntüsü görünmez olduğundan, elektrostatik gizli görüntü olarak adlandırılır.

Tarayıcıya ayrıca bir senkron sinyal sensörü de yerleştirilmiştir. Bu sensörün işlevi, ışığa duyarlı tamburun yüzeyine gönderilen lazer ışınının en iyi görüntüleme etkisini elde edebilmesi için tarama mesafesinin tutarlı olmasını sağlamaktır.

Lazer lambası, karakter bilgisi içeren bir lazer ışını yayar ve bu ışın, dönen çok yönlü yansıtıcı prizmaya yansıtılır. Yansıtıcı prizma, lazer ışınını mercek grubu aracılığıyla ışığa duyarlı tamburun yüzeyine yansıtarak ışığa duyarlı tamburu yatay olarak tarar. Ana motor, ışığa duyarlı tamburun sürekli dönmesini sağlayarak lazer yayan lamba tarafından ışığa duyarlı tamburun dikey taranmasını sağlar. Pozlama prensibi Şekil 2-15'te gösterilmiştir.

Şekil 2-15 Bir pozlamanın şematik diyagramı

3>. geliştirme

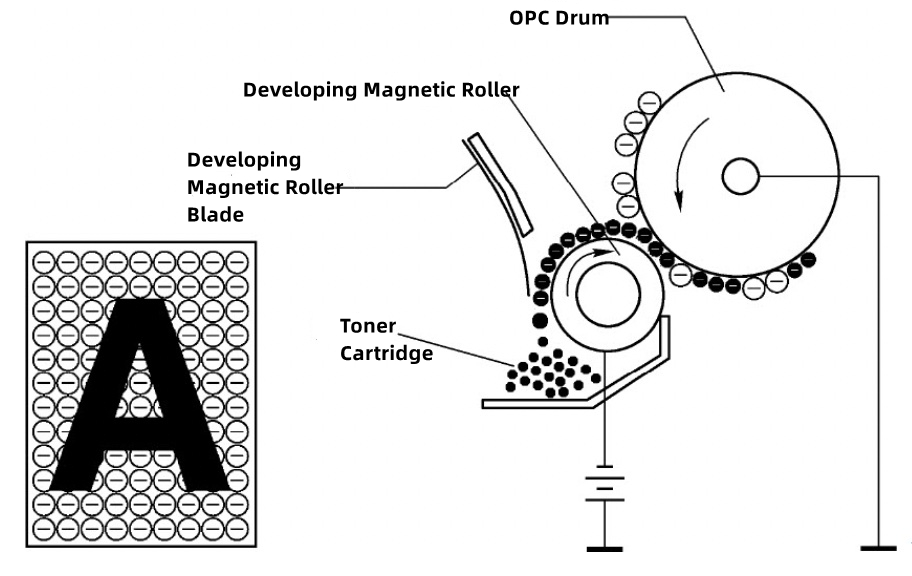

Geliştirme, çıplak gözle görülemeyen elektrostatik gizli görüntüyü görünür grafiklere dönüştürmek için elektrik yüklerinin aynı cinsten itme ve karşı cinsten çekme prensibini kullanma sürecidir. Manyetik silindirin (geliştirme manyetik silindiri veya kısaca manyetik silindir olarak da adlandırılır) merkezinde bir mıknatıs cihazı bulunur ve toz haznesindeki toner, mıknatıs tarafından emilebilen manyetik maddeler içerir, bu nedenle tonerin geliştirme manyetik silindirinin merkezindeki mıknatıs tarafından çekilmesi gerekir.

Fotosensitif tambur, geliştirici manyetik silindirle temas edecek konuma döndüğünde, lazerle ışınlanmayan fotosensitif tambur yüzeyinin bir kısmı tonerle aynı polariteye sahip olacak ve toneri emmeyecektir; lazerle ışınlanan kısım ise tonerle aynı polariteye sahip olacaktır. Buna karşılık, aynı cinsleri itme ve karşı cinsleri çekme ilkesine göre, lazerin ışınlandığı fotosensitif tambur yüzeyinde toner emilir ve daha sonra yüzeyde görünür toner grafikleri oluşur, Şekil 2-16'da gösterildiği gibi.

Şekil 2-16 Geliştirme ilkesi diyagramı

4>. transfer baskı

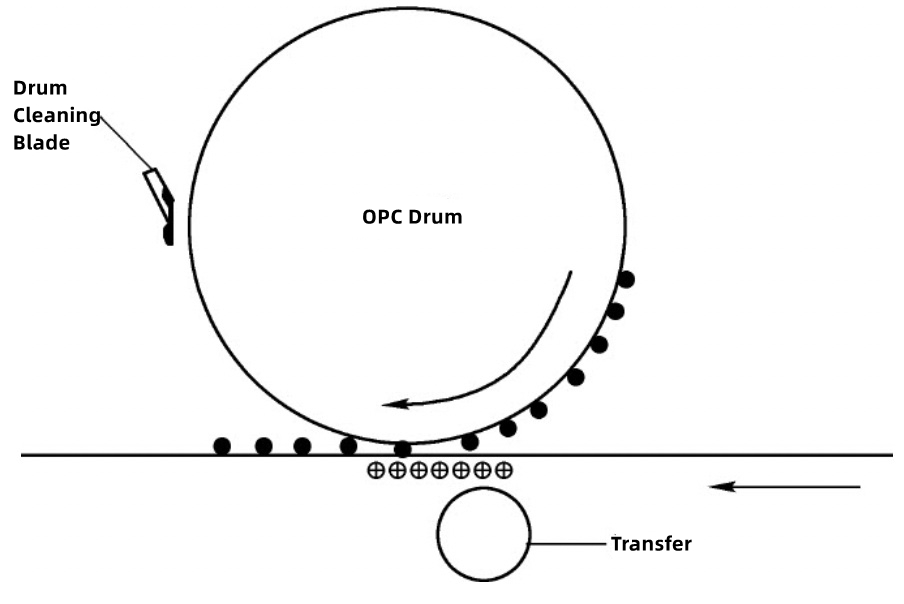

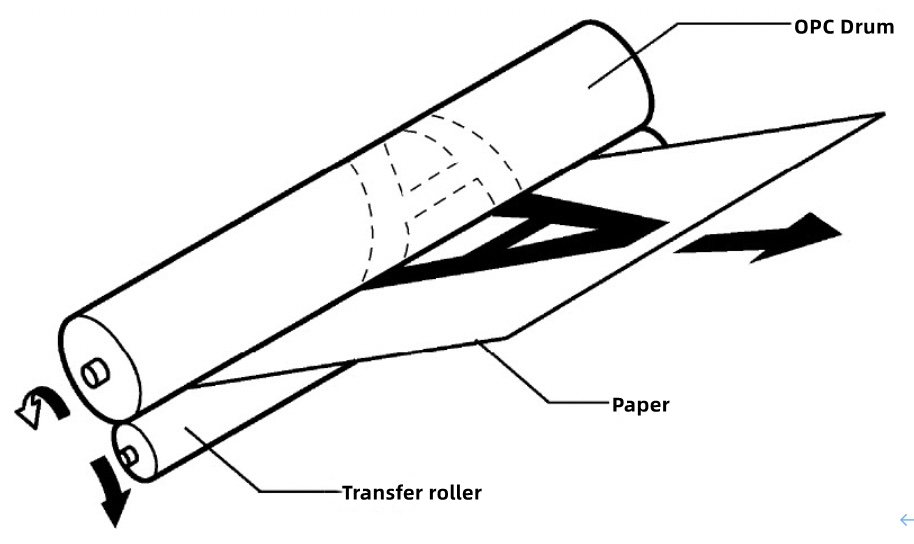

Toner, ışığa duyarlı tambur ile baskı kağıdının yakınına aktarıldığında, kağıdın arkasında, kağıdın arkasına yüksek basınç transferi uygulayan bir transfer cihazı bulunur. Transfer cihazının voltajı, ışığa duyarlı tamburun pozlama alanının voltajından daha yüksek olduğundan, tonerin oluşturduğu grafikler ve metinler, Şekil 2-17'de gösterildiği gibi, şarj cihazının elektrik alanının etkisi altında baskı kağıdına aktarılır. Grafikler ve metinler, Şekil 2-18'de gösterildiği gibi baskı kağıdının yüzeyinde görünür.

Şekil 2-17 Transfer baskının şematik diyagramı (1)

Şekil 2-18 Transfer baskının şematik diyagramı (2)

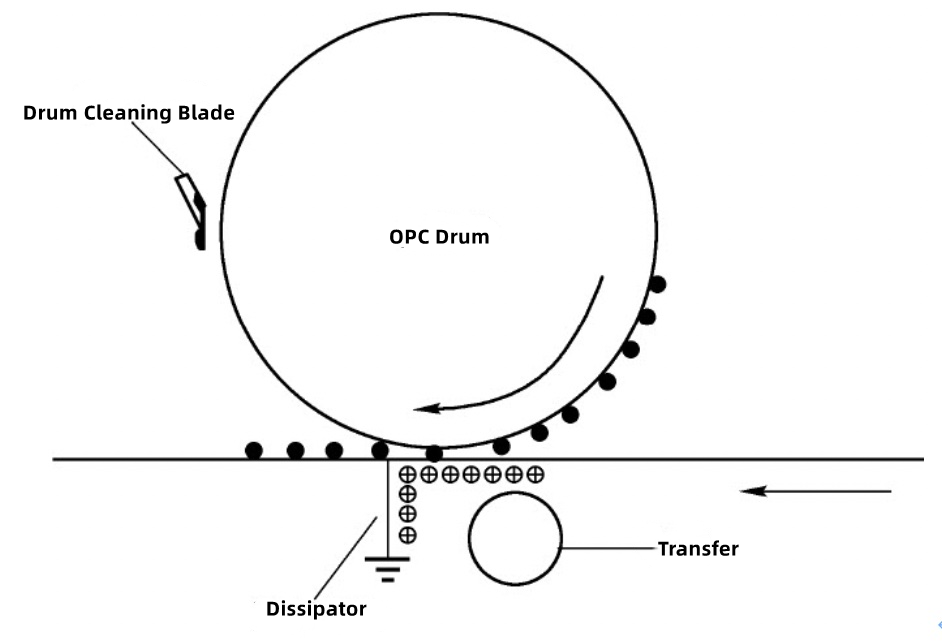

5>. Elektriği dağıtın

Toner görüntüsü baskı kağıdına aktarıldığında, toner yalnızca kağıdın yüzeyini kaplar ve tonerin oluşturduğu görüntü yapısı, baskı kağıdının taşınması sırasında kolayca bozulur. Toner görüntüsünün fiksasyondan önce bütünlüğünü sağlamak için, transferden sonra bir statik eleme cihazından geçer. Bu cihazın işlevi, polariteyi ortadan kaldırmak, tüm yükleri nötr hale getirmek ve kağıdı nötr hale getirerek kağıdın fiksasyon ünitesine sorunsuz bir şekilde girmesini ve çıktı baskı kalitesinin sağlanmasını sağlamaktır. Ürünün kalitesi Şekil 2-19'da gösterilmiştir.

Şekil 2-19 Güç ortadan kaldırmanın şematik diyagramı

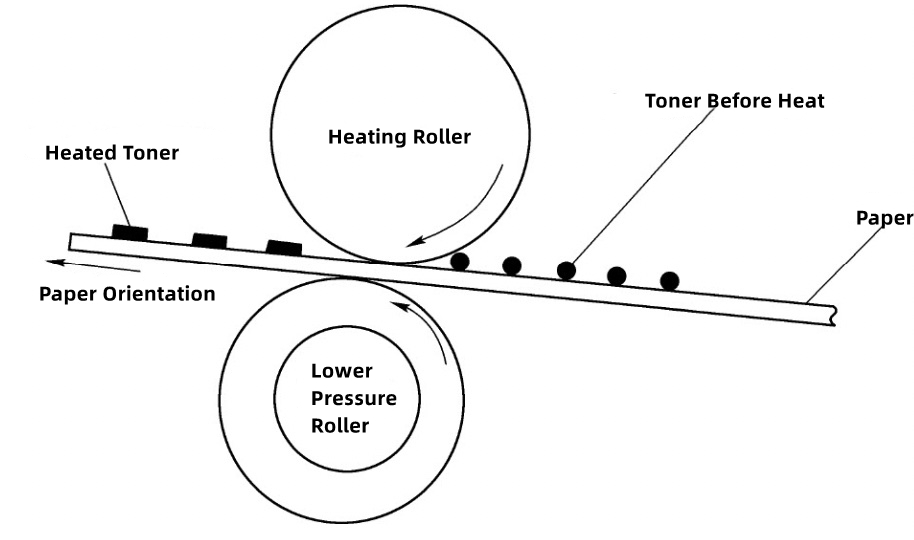

6>. sabitleme

Isıtma ve sabitleme, baskı kağıdına tutunan toner görüntüsüne basınç ve ısı uygulanarak tonerin eritilmesi ve baskı kağıdına batırılarak kağıt yüzeyinde sağlam bir grafik oluşturulması işlemidir.

Tonerin ana bileşeni reçine olup, tonerin erime noktası yaklaşık 100°C, fiksaj ünitesinin ısıtma silindirinin sıcaklığı ise yaklaşık 180°C'dir.

Baskı işlemi sırasında, toneri emen kağıt, ısıtma silindiri (üst silindir olarak da bilinir) ile basınç kauçuk silindiri (alt silindir olarak da bilinir) arasındaki boşluktan geçtiğinde, füzyon ünitesinin sıcaklığı yaklaşık 180°C'lik önceden belirlenmiş bir sıcaklığa ulaştığında, füzyon işlemi tamamlanır. Oluşan yüksek sıcaklık, toneri ısıtır ve bu da tonerin kağıt üzerinde erimesine neden olarak Şekil 2-20'de gösterildiği gibi katı bir görüntü ve metin oluşturur.

Şekil 2-20 Sabitlemenin prensip şeması

Isıtma silindirinin yüzeyi, tonerin kolayca yapışmasını engelleyen bir kaplama ile kaplı olduğundan, toner yüksek sıcaklık nedeniyle ısıtma silindirinin yüzeyine yapışmaz. Sabitleme işleminden sonra baskı kağıdı, ayırma tırnağı aracılığıyla ısıtma silindirinden ayrılır ve kağıt besleme silindiri aracılığıyla yazıcıdan dışarı gönderilir.

7>. temiz

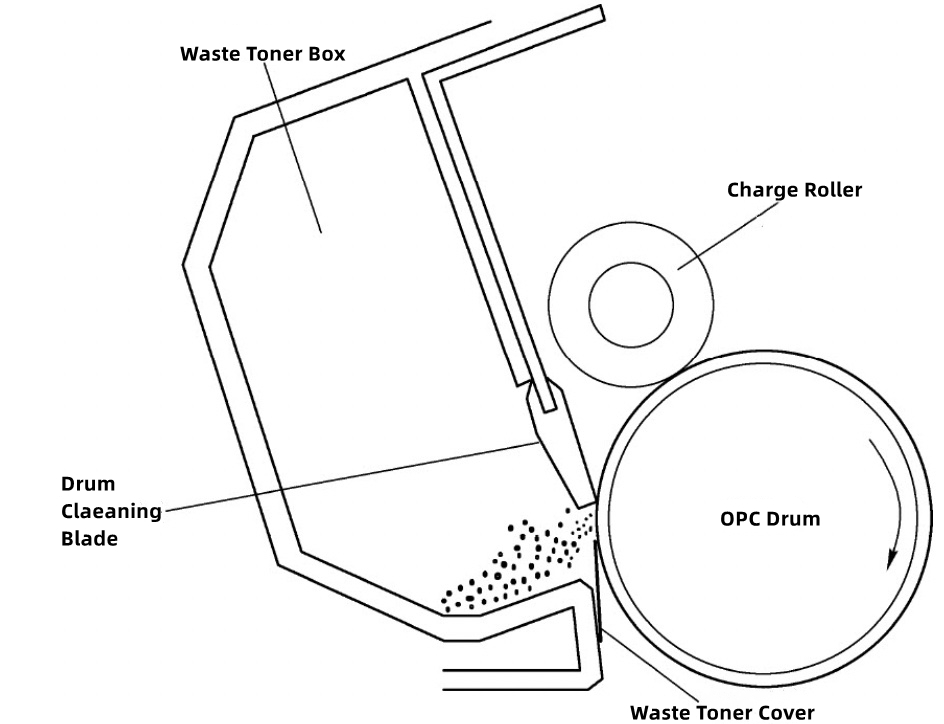

Temizleme işlemi, kağıdın yüzeyinden atık toner kutusuna aktarılmamış olan fotosensitif tambur üzerindeki tonerin sıyrılmasıdır.

Transfer işlemi sırasında, ışığa duyarlı tambur üzerindeki toner görüntüsü kağıda tamamen aktarılamaz. Temizlenmezse, ışığa duyarlı tamburun yüzeyinde kalan toner bir sonraki baskı döngüsüne taşınarak yeni oluşturulan görüntüyü bozar ve baskı kalitesini etkiler.

Temizleme işlemi, bir sonraki ışığa duyarlı tambur baskı döngüsünden önce ışığa duyarlı tamburu temizleme işlevine sahip kauçuk bir kazıyıcı ile yapılır. Kauçuk temizleme kazıyıcısının bıçağı aşınmaya dayanıklı ve esnek olduğundan, bıçak ışığa duyarlı tamburun yüzeyiyle bir kesme açısı oluşturur. Işığa duyarlı tambur döndüğünde, yüzeydeki toner, Şekil 2-21'de gösterildiği gibi kazıyıcı tarafından atık toner kutusuna kazınır.

Gönderim zamanı: 20 Şubat 2023